PCB产业分析报告

发布时间:

2013-04-18 00:00

一、PCB板的概念

PCB是(Printed circuit board)印制线路板的简称,通常把在绝缘材上,按预定设计,制成印制线路、印制元件或两者组合而成的导电图形称为印制电路。而在绝缘基材上提供元器件之间电气连接的导电图形称为印制线路。这样就把印制电路或印制线路的成品板称为印制线路板,亦称为印制板或印制电路板。

二、PCB的产业链和竞争力分析

(一)PCB产业链分析

PCB板是组装电子零件用的基板,是在通用基材上按预定设计形成点间连接及印制组件的印制板。主要功能是使各种电子零组件形成预定电路的连接,起中继传输的作用,是电子产品的关键电子互连件。PCB板的制造品质,不但直接影响电子产品的可靠性,而且影响系统产品整体竞争力,因此PCB板被称为“电子系统产品之母”。PCB板产业的发展水平可在一定程度上反映一个国家或地区电子产业的发展速度与技术水准。

玻纤纱:玻纤纱由硅砂等原料在窑中煅烧成液态,通过极细小的合金喷嘴拉成极细玻纤,再将几百根玻纤缠绞成玻纤纱。窑的建设投资巨大,为资本密集型产业,3万吨的窑炉需要4亿人币,新建窑炉需要18个月,景气周期难以掌握,且一旦点火必须24小时不间断生产,而且过五年左右,必须停产半年维修,进入退出成本巨大。

玻纤布:玻纤布是覆铜板的原材料之一,由玻纤纱纺织而成,约占覆铜板成本的40%(厚板)和25%(薄板)。玻纤布制造则和织布企业类似,可以通过控制转速来控制产能及品质,且规格比较单一和稳定。与CCL不同,玻纤布的价格受供需关系影响最大,最近几年的价格在0.50—1.00美元/米之间波动。目前台湾和中国内地的产能占到全球的70%左右。上下游的关系为营运关键,一台织布机的价格为10—15万,一般为100多台可正常生产,但后续的热处理和化学处理设备的资金要求较高,达千万级,织布的产能扩充容易,比较灵活。比如台湾宏仁集团下的上海宏和电子,企业所用的织布机全部是日本丰田,数量大、织数密、产能高、性能好、产品的质量好。

铜箔:铜箔是占覆铜板成本比重最大的原材料,约占覆铜板成本的30%(厚板)和50%(薄板)以上,因此铜箔的涨价是覆铜板涨价的主要驱动力。铜箔的应用较广,不单应用于覆铜板行业,当覆铜板行业不景气时,铜箔厂商可以转产其他用途的铜箔。铜箔的价格密切反映于铜的价格变化,随着铜价的节节高涨,铜箔厂商把成本压力向下游转移。铜箔产业的高技术壁垒导致国内供给不足,高档铜箔仍需大量进口,投资办厂的成本也很大。

覆铜板(简称CCL):是以电子级玻璃纤维布为基材,浸以环氧树脂,经烘干处理后,制成半固化状态的粘结片,再在单面、双面或多层板面敷上板薄的铜箔,经特殊的热压工艺条件下制成的,是PCB的直接原材料。覆铜板行业资金需求量较大,规模小的厂大约为5000万元左右。覆铜板行业是成本驱动的周期性行业,在上下游产业链结构中,CCL对PCB的议价能力较强,只要下游需求尚可,就可将成本上涨的压力转嫁下游PCB厂商,但只有规模超大的CCL能在玻纤布、铜箔等原材料采购中拥有较强的话语权。由于覆铜板的产品用途单一,只能卖给PCB厂当PCB不景气时,只能压价以保证产能的利用。

PCB:相对于上下游产业,PCB行业特征决定其产业集中度并不高;在激烈市场竞争环境中,只有那些市场定位好和运营效率高的企业才具有长期竞争力,一条普通的PCB生产线需要2千多万人币,多层板需投入5千万,HDI需投入2亿人币以上。由于产业巨大,分工很细,有专门从事钻孔等的单站工序外包,低档产品供过于求。HDI等高端PCB行业属于资金、劳动力密集的行业,对管理和技术的要求也比较高,往往成为产能扩充的瓶颈。

(二)PCB产业竞争力分析

目前全球PCB产业产值占电子组件产业总产值的四分之一以上,是各个电子组件细分产业中比重最大的产业。同时,由于其在电子基础产业中的独特地位,也是当代电子组件业中最活跃的产业,PCB板在整个电子组件产值中的比例呈现加重趋势,因为随整机产品品种结构的调整,印制电路板在单台最终产品中的所需面积虽逐渐减小,但由于精度和复杂度的提高,在整机成本中的PCB价值比重反而有所增加,是电子组件产业发展的主要支柱。在电子组件产业中,PCB产业的产量规模仅处于半导体产业,随着PCB应用领域的不断扩大,其重要性还在进一步提高。PCB行业的平均毛利约在20%左右。

1、竞争对手

同业之间的竞争比较激烈:行业内的企业分高、中、低三个层面,中高端有外资、港资,台资、少数国有企业主导,国内企业处于资金和技术劣势。

2、替代品

PCB板在大量电子产品中得到广泛的应用,目前还没有能够替代印刷电路板的成熟技术和产品。PCB的基本制作工艺“减成法”近几十年一直没发生重大的改变;即采用网版印刷的方式将金属蚀刻从而得到PCB,这就是印刷电路板这一名称的由来。由于这种制作工艺不够环保,产生的废水、废气比较多,目前已经有不少机构开始研发和传统电路板制作方法根本不同的其他工艺,如喷墨电路板、光刻电路板等。

爱普生发明的“喷墨技术”PCB,是用液态金属代替墨水将其从打印头喷出,把必要的材料喷涂到必要的位置,形成金属薄膜。应用“液体成膜技术”,就能够把芯片上的电路图样像用打印机打印图画一样描绘出来。与传统的“照相平板技术”相比,基于喷墨技术的电路板生产工艺有着诸多优势;由于电路只在需要的地方成型,因此可以大量节省原料;因为整个过程是一个干处理工艺,所以不会产生废液,生产步骤的减少使得能耗降低;而且此种工艺还非常适应高混合、小批量生产以及多层结构生产的要求。

3、潜在进入者

东南亚地区的崛起:由于人工和环境的成本比中国更低,已经吸引了很多外资到那里投资;特别是印度,本身市场有很大的PCB需求,低端产品如单、双面的PCB进入成本低、投资少,手工作坊以低成本运作也能够生存。

4、供应商的力量

覆铜板、铜箔、半固化片、化学药水、阳极铜/锡/镍、干膜、油墨等产品是PCB生产所需的主要原材料。原材料成本占成本的比例分别为66%。近年来,由于石油及有色金属价格的大幅上涨,原材料成本有较大的增加。覆铜板占整个PCB生产成本约40%,对PCB的成本影响最大,规模大的PCB公司会于覆铜板厂签订长期合同。减少原材料价格波动的影响。

三、国内PCB行业现状分析

从统计的角度来看,PCB行业目前十分繁荣,但实际上遇到较多的困难。一方面,发达国家产业的转移造就繁荣,水平提升;另一面,到达阶段顶点之后,发展带来的问题显现,制约前进的空间、劳动力、水电、环境等资本不再廉价。PCB行业由于受成本和下游产业转移的影响,正逐渐向中西部地区转移。

(一)中国增长的趋势分析

下游产品的需求推动产业本身的发展,产业从发达国家转移到中国,但中国出于对环境保护的考虑限制4层以下的低端产品,鼓励HDI等高端产品,这些因素共同作用促进PCB向高端产品发展。2010年中国PCB产值突破185亿美元,年增长30%。PCB行业整体发展较快,平板电脑和智能手机等电子终端的迅速发展推动了PCB 的发展。根据2010 年Q4 的报告,2010 年全球PCB的产值为510亿美元,较2009 年上升了24%,目前PCB 行业基本恢复到2008年行业历史产值最高水平。作为全球PCB的制造中心,中国PCB行业仍然是推动全球PCB行业发展的主要增长动力。

(二)中国PCB产能分析

由于全方位策略布局的考虑,各国主要PCB生产产商在中国建立产能,中国已成为全球最大的PCB供应地。最近1—2年,欧美等地PCB业者碍于成本压力至今都持续一直在关厂,将订单转移到中国,这直接促使中国PCB产能在近年来数量持续增长。

(三)中国PCB产品结构分析

PCB板的规格比较复杂,产品种类多。一般可以按照PCB的层数、柔软度和材料来分类。按层数可区分为:单面板、双面板和多层板;按柔软度可区分为刚性印制电路板和柔性印制电路板。

从PCB的层数和发展方向来分:将PCB产业分为单面板、双面板、常规多层板、挠性板、HDI(高密度互联)板、封装基板等6个主要细分产品。从产品生命周期“导入期—成长期—成熟期—衰退期”等4个周期维度来看,其中单面板、双面板由于不适合目前电子产品短小轻薄的应用趋势正处于衰退期,其产值比例逐渐减少,发达国家和地区如日本、韩国和台湾在本土已经很少生产该类产品,不少大厂已经明确表示不再接单双面板。

常规多层板和HDI属于成熟期的产品,工艺能力日益成熟,产品附加值较高。是目前大多主要PCB厂全力主供的方向,国内厂商中只有超声电子等少数几家掌握生产技术。挠性板特别是高密度挠性板和刚硬结合板由于目前技术尚未成熟,未能实现大量厂家大批量生产,属于成长期的产品,但由于其具有比刚性板更适应于数码类产品的特性,挠性板的成长性很高是各个大厂未来的发展方向。

IC所用的封装基板,无论是研发还是制造在电子产业发达国家日本、韩国比较成熟,但在国内还处于技术探索阶段,只有揖斐电(北京)有限公司、日月光半导体(上海)有限公司、珠海斗门超毅电子有限公司等为数不多的几家厂家在小批量生产。

国内的硬板(单面板、双面板、多层板、HDI板)所占比重达83.8%,其中超5成的多层板占最大比重,其次软板以15.6%的比重居次。

国内目前PCB生产企业,加上设备和材料厂商共约有1300多家。企业的总体规模是三资企业占优势,无论是投资规模、生产技术、产量产值都是三资企业强于一般国有企业和集体企业。国内的印制电路工业主要分布于东南沿海地区,这也是PCB行业对水的需求量较大有关,这些地区的水资源相对丰富,长江三角洲和珠海三角洲相加达到全国总量的90%,目前长江三角洲与珠江三角洲比值约1∶1。

通讯用产品是国内PCB主流应用领域比重占7成,其中在市场需求升级主要大厂持续加码扩产情况下,手机板19.3%居首位,市场规模小的光电板市场多由日、台商主导,其中台商的重心为硬板,日本商人主要供应软板。

高密多层、柔性PCB成为电路板行业发展中的亮点。为了顺应电子产品的多功能化、小型化、轻量化的发展趋势,下一代电子系统对PCB的要求是高密度、高集成、封装化、微细化、多层化。

HDI板、柔性板、IC封装板(BGA、CSP)等PCB品种将成为主要增长点。整个市场呈现2个特点:一是随着数码产品的走俏,挠性板年增长率达5成以上,成为市场焦点;二是随着汽车工业的发展,汽车电子将进一步拉动HDI挠性板特殊基材的发展。

四、覆铜板市场情况

铜箔基板(CopperCladLaminate;CCL)为印刷电路板的主要材料,依层数的不同占PCB原料成本比重50%~70%之间,其制造系将补强材料(玻纤布、绝缘纸等)加上含浸树脂(环氧树脂、酚醛树脂、聚亚酰胺树脂...),经裁片后再于单面或双面附加铜箔,经过热压成型成为铜箔基板。铜箔基板依不同材料而区分为各种不同特性的基板,主要有纸质基板、复合基板、以及玻纤环氧基板。纸质基板强度较差,为低阶的产品,一般多用于电视、音响等家电用品,复合基板内层胶片以绝缘纸或玻纤席含浸环氧树脂,亦使用于家电用品。

玻纤环氧基板以环氧树脂、玻纤布与铜箔三种材料含浸、压合而成。包括G-10、FR-4、FR-5等数种,其中FR-4为铜箔基板产业中产量与需求量最大宗者,FR-4基板普遍应用在计算机零组件及周边配备。例如主板、硬盘机等产品使用的印刷电路板都是由FR-4基板加工制成。

以普通的TG4mil芯板(薄板)为例:原材料占80%,水电及其他、人工、折旧分别为8%、8%、4%;细分原材料构成,铜箔占生产成本63%、玻布占生产成本10%、树脂占生产成本7%,可见原材料涨价特别是铜涨价对覆铜板的影响很大。

由于全球主要PCB制造商纷纷在中国设厂,所产生的产业群聚效应为国内PCB上下游制造商带来了发展良机。覆铜板是印制线路板的电路承载基础,而印制线路板是绝大多数电子产品不可缺少的主要部件。CCL的集中度相比国外比较低,但和PCB相比还是有集中度比较高。在全球主要的覆铜板生产企业中,前10名公司中有8家均是以国外为主要生产制造地的,只有2家企业是以中国为生产制造地的。在这些企业中,日本占3家、欧美占2家、台湾占2家、韩国占1家,尤其是在日本、美国、欧洲、韩国,其1~2家公司即占了其整个国家和地区的主要销量的50%以上,显示出很强的集约性,相比较而言在国内则是由近113家企业在生产覆铜板,平均一家企业占全球份额不到0.3%。中国一方面是覆铜板制造大国,拥有世界最多的覆铜板制造企业,但另一方面也暴露出配套不足、技术簿弱和成本上升的压力,企业因产品结构不同、技术含量的不同造成的差异。目前中国覆铜板工业是:量虽大但价值低,行业强而企业弱,这就为覆铜板企业提供了发展和整合的机会。

五、印制线路板的制作工艺

分单层板和多层板,工艺也不一样。

单层板:下料—压合—钻孔—镀一次铜—外层曝光—镀二次铜—外层蚀刻—湿膜—文字—切板成型—测试—终检—包装出库

多层板:下料—内层曝光—内层蚀刻—内层检修—棕化—压合—捞边—钻孔—镀一次铜—外层曝光—镀二次铜—外层蚀刻—湿膜—文字—镀金化金—喷锡—切板成型—测试—终检—包装出库

六、高淳开发区怎样围绕PCB产业招商

基于高淳目前的生态环境和污水指标的排放标准,我个人想法开发区只适合招2家左右的印制线路板生产企业,并且企业的规模、档次、产品的质量都要是在整个PCB板产业属于高端的位置,然后围绕该产业进行招商。

PCB的上游企业能耗大(水、电)、用工量大、附加值也不高,我觉的我们可以围绕PCB的下游企业来招商(PCB是电子行业的基石), 瞄准笔记本电脑、数位相机、数位相框、鼠标、无线键盘、汽车导航、汽车电子件等台湾上市公司、世界500强来招商。

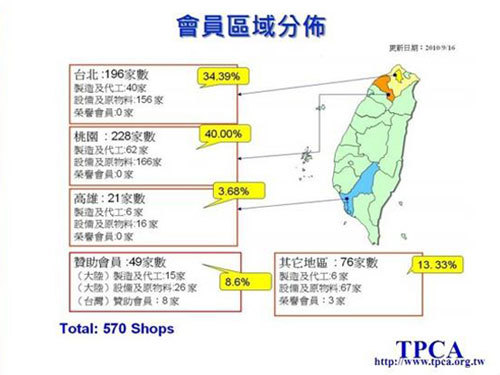

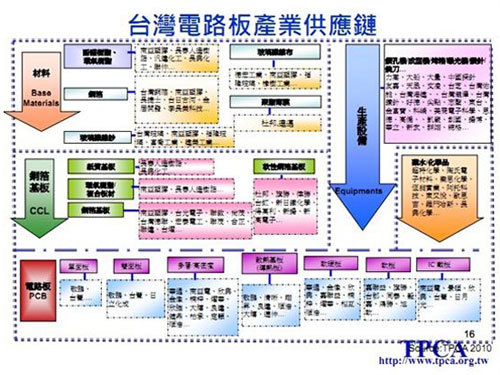

附:台湾PCB产业图(2010年最新数据)

推荐新闻